盤式制動器制動襯墊性能的優劣已經成為制動器性能優劣的主要指標。制動襯墊的性能主要是指在不同工況條件(溫度、負載、速度)下的制動力矩、磨損量等參數。摩擦材料的磨損性能試驗的目的就是考察摩擦材料在不同試驗條件下的摩擦磨損性能,并根據試驗結果對材料配方和生產工藝進行調整,使摩擦材料的性能終能夠滿足制動器設計參數的要求。

制動襯墊作為制動器的非常重要的零部件,其摩擦磨損性能直接影響制動器工作的安全性、可靠性。出現裂紋、掉塊的襯墊,制動力矩較大,在試驗時明顯觀察到剎車時起灰大,說明襯墊不耐磨,硬度不合格。硬度高時制動襯墊與制動盤的實際接觸面積小,制動力矩偏小,試驗前磨合次數多,使用壽命長。所以襯墊需要改動配方,找到一個平衡點,既能保證制動器的制動力矩,同時保證襯墊的使用壽命。避免制動器頻繁更換制動襯墊。

在制動試驗臺上檢測車輪制動時,與車輛行駛中的制動情況極為類似。車輪也會出現兩種運動狀態:一種是車輪轉動狀態,此時試驗臺將測得與踏板力相應的交大車輪制動力(大小等于制動器制動力);另一種是車輪停轉(試驗臺滾筒相對車輪輪胎滑轉)狀態,此時試驗臺測得的車輪制動力(相當于前述的地面制動力)將等于輪胎與試驗臺滾筒之間的附著力。這往往小于車輪制動器的制動力,而無法測得車輪制動力的較大值。因為附著力的大小是與滾筒之間的正壓力及附著系數有關。正壓力與軸荷大小、以及車輪在試驗臺上與滾筒之間的安置角有關,在實際檢測時該軸荷多半是車輛空載狀態

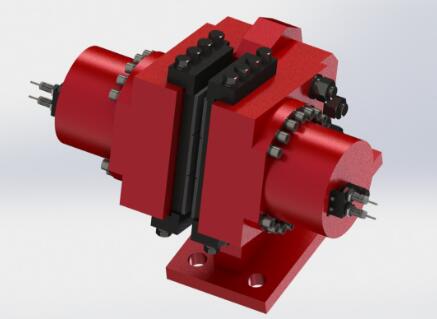

這種結構在摩擦片的兩側設置了可拆卸、可調整的楔形擋塊。與整體式結構相比,它的制作工藝復雜,成本高。但它卻成功地解決了整體式結構所固有的上述兩個問題:

1、更換摩擦片時,只要拆卸摩擦片兩側的楔形擋塊即可,無需拆裝整個制動器,即方便又省時省力。大大降低了維護工作量,減少了維護成本。

2、在摩擦片兩側的楔形擋塊上還設置有調節螺絲,通過調節螺絲可以消除摩擦片與制動體之間的間隙,提高了活塞密封圈的壽命。

風力發電機上盤式制動器的壽命通常在20年,每臺風機上配置的偏航制動器少則4至6臺,多則8到10臺。日常維護的工作量和成本、風機關鍵部件的壽命是不容忽視的問題。隨著風電行業的日益發展和成熟,越來越多的主機制造廠和業主都意識到了這一問題的重要性。